Voor de levensmiddelenindustrie is sproeidrogen de meest geschikte technologie voor milde preservering en behoud van nutriënten. Na het sproeidrogen kan conservering, opslag en transport van bijvoorbeeld melkpoeder of babyvoeding – maar ook vele andere samengestelde ingrediënten uit een sproeidroogproces – optimaal verlopen. Tegenover alle voordelen die sproeidrogen kent, staat ook een groot nadeel: een hoge energieconsumptie van wel 15% van het totale energieverbruik in de industrie in Nederland (bron: Handbook of Industrial Drying, 2007).

Om dit hoge energieverbruik te verminderen, heeft het Fascinating programma recent een haalbaarheidsstudie afgerond naar energie-terugwinning uit sproeidrogers met een nieuwe warmtesorptie technologie. Binnen het project ZeoDry hebben de deelnemende partijen een sorptiedroger ontwikkeld op basis van een zeolietdrum. Deze sorptiedroger draagt mogelijk niet alleen bij aan een significante energiebesparing bij sproeidrogen, maar ook aan de verdere elektrificatie van het (eiwitproductie-)proces, waardoor volledig gebruik van hernieuwbare energiebronnen zoals zon en wind mogelijk is. Hierdoor kan de afhankelijkheid van aardgas verder worden afgebouwd, waardoor de zeoliet sorptiedrogertechnologie een belangrijke mijlpaal kan vormen in de eiwittransitie. Er wordt namelijk verwacht dat de totale energieconsumptie behoorlijk toeneemt bij het sproeidrogen van grotere hoeveelheden plantaardige eiwitten . De nieuwe innovatie gaat helpen om dit te voorkomen. Om commerciële implementatie mogelijk te maken is demonstratie op industriële schaal nodig.

Energie besparen door het voordrogen van ‘drooglucht’

De meeste sproeidrooginstallaties maken gebruik van opgewarmde buitenlucht tot wel 200 °C, dit vraagt erg veel energie. Door lucht te ontvochtigen met een sorptiedroger wordt de lucht ontvochtigd en tegelijkertijd opgewarmd. In het geval van een zeoliet sorptiedroger stijgt de temperatuur van de ingangslucht voor elke ‘gram’ vocht die uit de ingaande lucht wordt onttrokken met +4,5 °C. Als we de vochtige uitlaat van een drooginstallatie voor een deel ‘recyclen’ met de ingaande buitenlucht, kan er vanaf bijvoorbeeld 25 gram vocht/kg lucht naar 2 gram vocht/kg lucht worden ontvochtigd.

Indien de “menglucht” een temperatuur van 26,5 °C heeft, kan er op die manier zónder verdere verhitting al een temperatuur tot 130 °C (26,5 °C +(23 gram x 4,5 °C)) van de ingangslucht worden bereikt. Door de drooglucht met zeoliet te ontvochtigen vang je twee vliegen in één klap: de drooglucht wordt opgewarmd en krijgt meer droogcapaciteit. Door het zeoliet met oververhitte stoom te ontvochtigen komt een groot deel van de warmte vrij als bruikbare stoom. Hierdoor ontstaat er een warmteterugwinning cyclus. De regeneratie van de zeoliet sorptiedroger treedt op bij hoge temperatuur, waardoor er 1 atmosfeer oververhitte stoom ontstaat van ~ 170 °C. Deze stoom kan worden hergebruikt in een warmtepomp waardoor er een ingangslucht temperatuur van 200 °C mogelijk wordt.

Het voordeel van deze oplossing is dat er in principe niets verandert aan het kernproces van de sproeidrooginstallatie. Toekomstige gebruikers van deze technologie hoeven zich dus geen grote zorgen te maken over sterk veranderende product specificaties. Wel zal er rekening gehouden moeten worden met de iets drogere drooglucht. Dit kan worden opgelost door de voeding van de installatie iets te verhogen of de droogluchttemperatuur iets terug te brengen.

Wat men ervoor terugkrijgt is een zeer significante energiebesparing. Daarnaast leidt de innovatie tot een aanzienlijke capaciteitswinst van ongeveer 10% en een verbeterde constante of gelijkmatige productie (in het geval er in de drooginstallatie voorheen geen silica sorptiedroger gebruikt werd).

Significante energiebesparing tot 40-50% mogelijk

Het eerste concrete resultaat van de onlangs afgeronde haalbaarheidsstudie Zeodry is een aanzienlijke verlaging van de energieconsumptie van sproeidrogers in de levensmiddelenindustrie met maar liefst 40-50%. Deze luchtvoordroger, in de vorm van een drum op basis van zeolietsorptie, biedt nieuwe mogelijkheden voor elektrificatie en kan daarmee bijdragen aan een structurele verduurzaming van het sproeidroogproces.

Ongeveer 15 jaar geleden is er eerder onderzoek gedaan naar de ontwikkeling van een nieuwe technologie voor zeolietsorptiedrogen met behulp van een sorptiedroger in de vorm van een wielconstructie. Bij testen met een zeolietwiel kwamen onder andere mechanische problemen aan het licht, veroorzaakt door de thermodynamische belasting van deze constructie. Dit werd voor een deel veroorzaakt door de (te) kleine schaal van de pilotinstallatie. Desondanks is het wel gelukt om het ‘proof of principle’ te valideren. Destijds is een eerste ontwerpidee voor een drum voorgesteld om de problemen van het wiel te verhelpen.

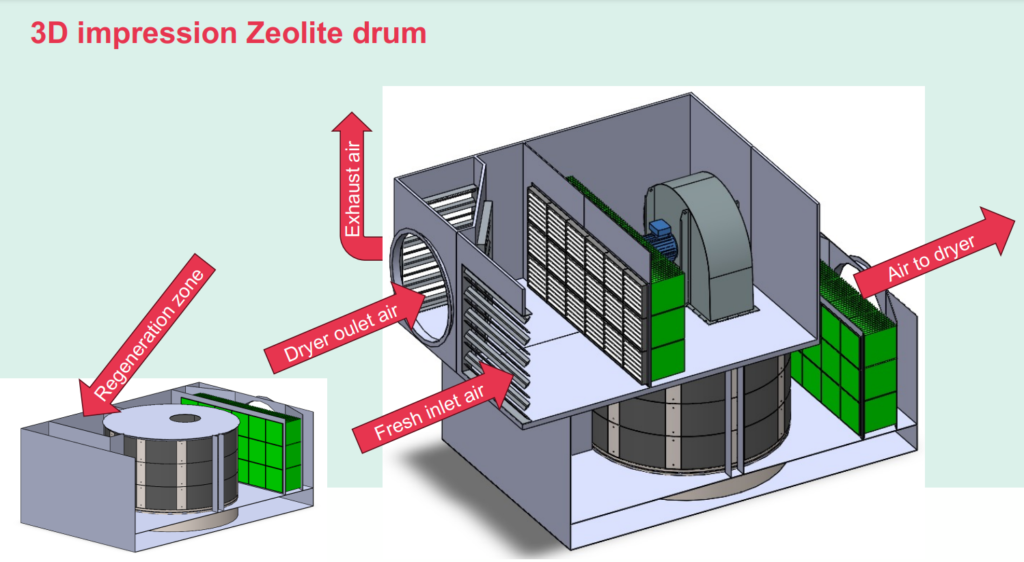

In het ZeoDry project is een ontwerp uitgewerkt op industriële schaal, inclusief sterkteberekeningen en verdere mechanische verbeterpunten. Hier is een materiaalstudie aan voorafgegaan voor de constructie en thermodynamische berekeningen. Uit deze berekeningen, gebaseerd op het model voor CAPEX en OPEX op basis van huidige energietarieven, blijkt dat de toepassing van de zeolietsoprtiedroger het energieverbruik in sproeidroogprocessen over langere periodes met netto 45% kan verminderen.

Dit resultaat kan worden beschouwd als een echte “game changer” voor sproeidrogen. Ter illustratie: bij een sproeidroger met een droogluchtcapaciteit van 55.000 kg drooglucht per uur en een energieverbruik van 2,4 MW per uur, zou het energieverbruik kunnen worden teruggebracht naar 1,32 MW per uur. Deze reductie is significant, zeker gezien het feit dat er in Nederland sproeidrogers staan met een nog grotere droogluchtcapaciteit.

‘Deze drumvoordroger middels zeolietsorptie is echt een gamechanger in verlaging van energieverbruik van sproeidrogers!’

Hergebruik van energiestromen

Voor een goed rendement van de installatie is hergebruik van de energiestromen van belang. Er dient een ‘closed loop’ te ontstaan door hergebruik van de reststoom voor het droogproces. Op deze manier zal een zeolietsorptiedroger een groot voordeel hebben op de al commercieel verkrijgbare silicasorptiedroger. Door gebruik van één of twee hoge temperatuur (HT) warmtepompen zal het overschot aan stoom kunnen worden hergebruikt in het droogproces. Uit scenario’s van het aanvullende onderzoek naar HT-warmtepompen voor het benutten van overschot aan stoom, blijkt dat een COP (Coëfficiënt of Performance: de verhouding tussen geleverde warmte en benodigde energie in kWh) van hoger dan 2 haalbaar is. Bij de huidige – in eerste helft 2024 nog ongunstige – verschillen tussen gas en elektriciteitsprijzen bedraagt de terugverdientijd naar verwachting 4 tot 6 jaar, afhankelijk van de uitvoering. Zodra de prijzen van gas en elektriciteit dichter bij elkaar komen te liggen, zal de terugverdientijd aanzienlijk korter worden.

Schaalbaar ontwerp zeolietdrumdroger

Het ontwerp van de zeolietsorptiedroger is schaalbaar en, volgens het onderzoek naar materiaalspanningseffecten door de hoge regeneratietemperatuur, technisch uitvoerbaar met een aantal kleine constructie-aanpassingen. Er zijn ook verschillende menglucht-condities onderzocht voor zomerse, gemiddelde en winterse condities. Omdat in veel gevallen meer dan 50% buitenlucht bijgemengd moet worden, zijn de verschillen beperkt. Onderzoek naar verdere verhoging van het besparingspotentieel tot 70-80% heeft aangetoond dat dit niet haalbaar is. Een energiebesparing tot maximaal 45% wordt op dit moment als realistischer beschouwd.

Naar industriële toepassing

Het doel is om het zeolietdrumontwerp ruim vóór 2030 naar industriële toepassing te brengen. Dit wordt nu goed gefaciliteerd door het voorliggende zeolietdrumontwerp en de beschikbare rekenmodule.

Geïnteresseerd in het verder onderzoeken van een demonstratie van deze zeolietsorptiedrogertechnologie op industriële schaal? Neem contact op met Anne van der Zwaan (anne.vanderzwaan@ispt.eu) om de mogelijkheden te bespreken.

Bron:

Arun S. Mujumdar (2007). Handbook of Industrial Drying, third edition. Handbook of Industrial Drying | Arun S. Mujumdar | Taylor & Francis eB